內容列表

技術支援

QFN/DFN Application Note

1 目的

- 提供 QFN/DFN 之 PCB 設計上的建議。

2 範圍

- 各種 QFN/DFN 使用時,PCB 設計上應注意的事項。

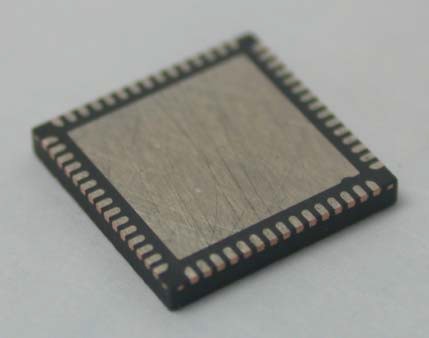

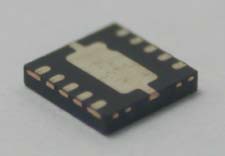

3 產品介紹

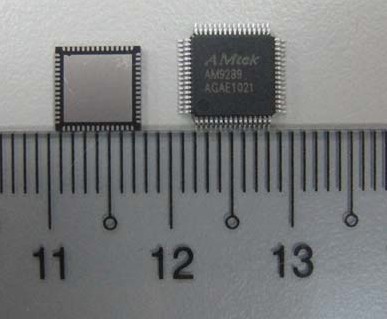

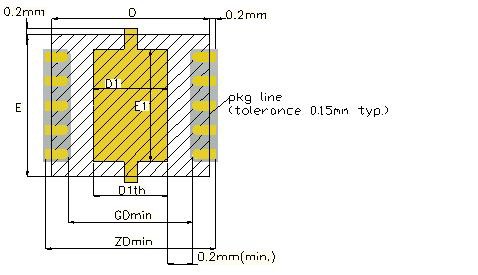

QFN/DFN (Quad Flat No-Lead/Dual Flat No-Lead)是使用傳統導線架 (Lead frame)且接 近晶片尺寸封裝件 (CSP ,Chip Size Package)之一種先進的塑膠封裝件。如 Fig.1 & Fig.2 所示。

-

Fig.1: QFN (Quad Flat No-lead) 四個邊都有內引腳 – QFN 7x7 60L

-

Fig.2: DFN (Dual Flat No-lead) 只有兩邊有內引腳 – DFN 3x3 10L

此種裝件係直接將引腳 (Lead)外露於封裝件之膠體下面,不似傳統封裝件,如 QFP(Quad Flat Package)之引腳從膠體外側延伸,從而減少 PCB 面積的佔用,因而有輕、薄、短、小 的特徵。

如 Fig.3 & Fig.4 所示,係 QFN/DFN 產品與相對應傳統產品的尺寸比較。-

Fig.3:QFN7x7 與 LQFQ7X7 的面積比為 60.4 %

-

Fig.4:DFN3x3 與 MSOP 的面積比為 61.2 %

此外,QFN/DFN 之晶片座 (Die Pad)亦係外露於封裝件膠體下面,使用上,可直接銲接至 PCB 上而得有效地大量逸散封裝件之熱量。除了可增加散熱的效能外,更可因為這種電性上的連 接,提供更穩定的接地效應,而得改善元件(device)的電性效能。

此外,因為沒有外側引腳,所以在包裝上、運送上及生產上都不會有引腳損傷(lead damage) 的問題與困擾,大大的增進了封裝件之品質穩定

因為此種產品之優越的散熱性,電性功能及品質穩定性,加上輕、薄、短、小的特性,現在已 成為導線架封裝件 (Lead Frame Base Package)的主流,廣泛且大量地使用在各種應用上。

-

4 PCB 的設計

為確保 QFN/DFN 於 PCB 上之銲錫接點 (Solder Joint)之信賴性,下列為 PCB 設計上應注意的 事項。

(其中文內之封裝件尺寸皆以 QFN/DFN 產品圖之中心值為討論基礎。)

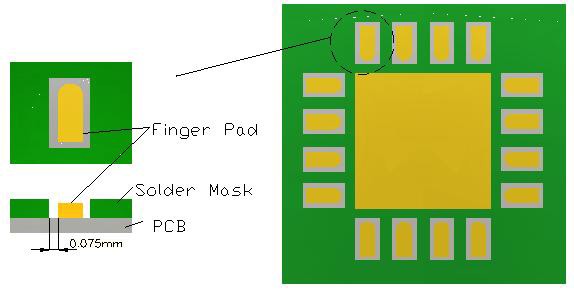

4.1 引腳墊 (finger pad)的設計-

4.1.1 NSMDC (Non-Solder Mask Defined)

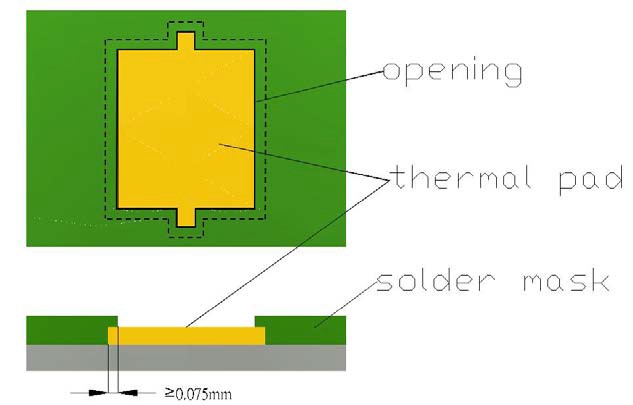

銲墊尺寸由佈銅尺寸 (copper pad size)決定。而綠漆 (Solder Mask)開口係大於 佈銅尺寸,一般每邊大於 0.075mm,如 Fig.5 所示。由於佈銅尺寸是經由蝕刻技術而 成,其尺寸精度及穩定度較好,故建議用在引腳墊 (finger pad)上。

-

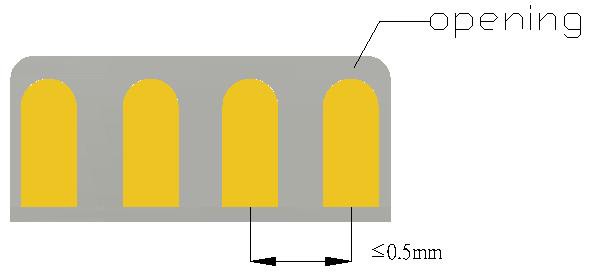

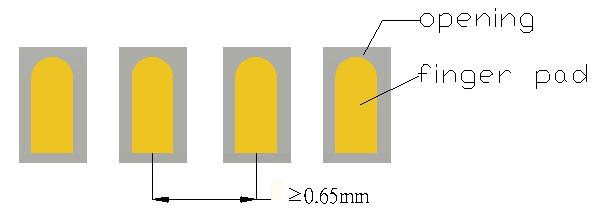

4.1.2 不同 Lead Pitch 之 Finger Pad 之開口方式

a.) for Lead Pitch ≥ 0.65mm,可採單開式之開口方式,即每一引腳墊(finger pad) 有一獨立之 Solder Mask opening。如 Fig.6 所示。

b.) for Lead Pitch ≤ 0.5mm,可採全開式之開口方式,即每邊引腳墊(finger pad)為一大開口所涵蓋。且為避免銲錫橋,靠內端之開口建議設計為弧角。

如 Fig.7 所示。

-

4.1.3 引腳墊 (finger pad)之尺寸

a.) finger pad 內端建議使用圓形,以減少銲錫橋接 (solder bridge)。如 Fig.6 & Fig.7 所示。

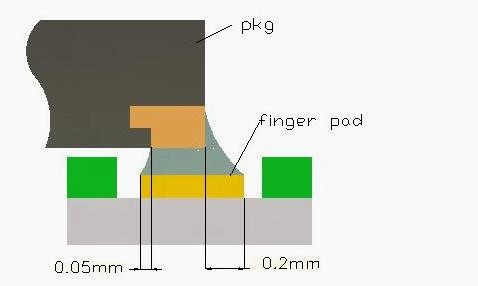

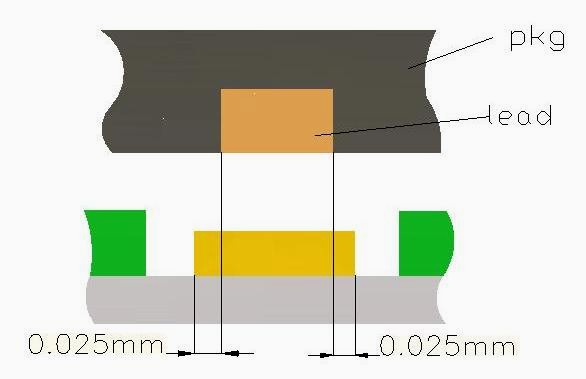

b.) finger pad 長度,為能得到較好的爬錫量 (filleting)建議在 QFN/DFN 膠體外端 多 0.2mm,於內端為配合上件(pick & place)之裕度 (tolerance) 建議多 0.05mm。 如 Fig.8 所示。c.) finger pad 寬度- c1.) Lead Pitch≥0.65mm 時,

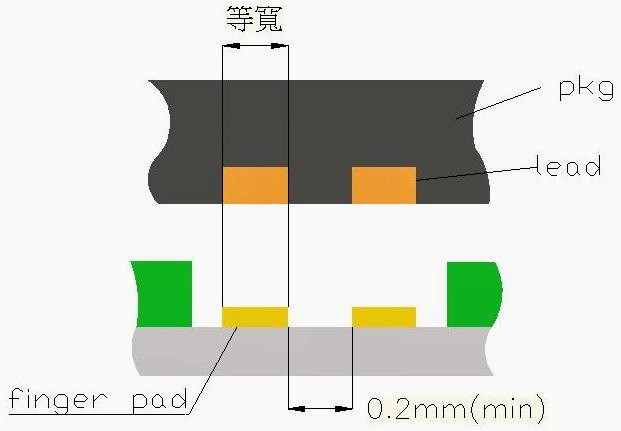

建議寬度可等於引腳寬度或大於 0.05mm(每邊 0.025mm)。如 Fig.9 所示。

- c2.) Lead Pitch≤0.5mm 時,

需維持引腳墊間的間距(spacing)最少 0.2mm, 以避免引腳墊間的銲錫橋接 (solder bridge),故寬度可等於或略小於引腳寬, 當然維持更大的間距 (spacing)是有利 SMT 製程良率(yield)之控制的。如 Fig.10 所示。

- c1.) Lead Pitch≥0.65mm 時,

4.2 散熱墊 (thermal pad)的設計

- 4.2.1SMD (Solder Mask Defined) 銲墊尺寸由綠漆開口(opening)尺寸所決定,其中佈銅尺寸大於開口,建議用在散熱 墊(thermal pad)上,其中佈銅尺寸每邊至少應大於開口 0.075mm,如 Fig.11 所示, 而開口大小通常與封裝件之外露墊 (Exposed Pad)相同即可。

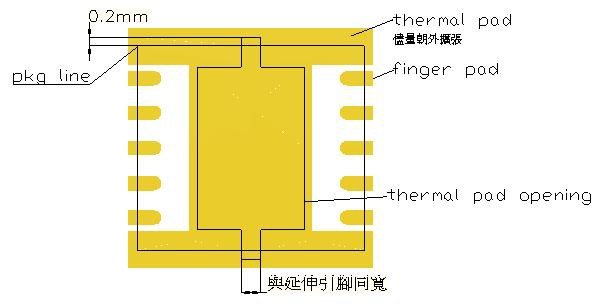

- 4.2.2為得方便檢查 QFN/DFN 之外露墊 (Exposed Pad)銲接於 PCB 散熱墊 (thermal pad) 之狀況, AMtek 提供一種於外露墊上有延伸引腳之設計,以供迴銲(reflow)後,得經 由此延伸引腳來確認外露墊銲接散熱墊的狀況,其中於 PCB 上散熱墊之延伸引腳的 綠漆開口建議多出 0.2mm 膠體尺寸 (PKG line),如 Fig.12 所示。

- 4.2.3為提高 DFN 產品之散熱,thermal pad 之設計建議儘量朝外擴張以增加散熱面積。如 Fig.12 所示。

- 4.2.4散熱墊之開口,依 4.2.1 之建議一般與封裝件之外露墊相同即可, 唯需考慮與引腳墊 (finger pad)之間距 (spacing)維持至少 0.2mm,以避免銲錫橋接,如小於 0.2mm 此時 則應調小散熱墊之開口,以保持最少有 0.2 mm 的距離。如 Fig.13 所示。故關係應如 下:

(A) (引腳內端間最小距離 GDmin-外露墊尺寸 D1)/2 ≥0.2mm 則可,開口尺寸=外露墊尺寸。

(B) (引腳內端間最小距離 GDmin-外露墊尺寸 D1)/2 <0.2mm 則縮小開口尺寸,使(A)成立。

Remark: pkg size = D x E ,exposed pad size = D1 x E1

4.3 裕度 (tolerance)的考慮考慮 QFN/DFN 尺寸(package size)之裕度(通常為 0.15mm typ.)及前述之設計建議,整理如下 如 Fig.13 所示。

以 DFN 3X3-10L 為例,請參考相關工程書 (data sheet)之 DFN 產品圖。

ZDmim=D+0.15mm+2(0.2mm)=3.55mm----引腳外端間最小的距離

GDmim=D-2(Lmax)-2(0.05mm)=1.9mm---引腳內端間最小的距離

½(GDmim-D1)=½(1.9-1.2)=0.35>0.2mm

故散熱墊(thermal pad)之開口 D1th 得為 1.2mm

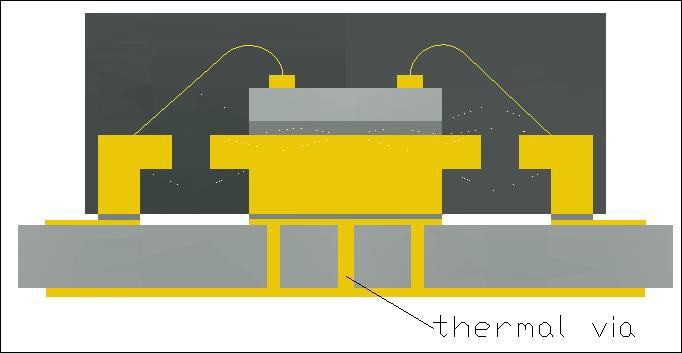

5.導熱通孔(thermal via)的設計

前述之散熱墊 (thermal pad)基本上是屬單層 PCB 之樣式,AMtek 建議, 為了增進封裝件之散熱 能力,

thermal pad 應盡量往外擴大, 但,如能有 2 層之 PCB (1S1P board),則能透過導熱通孔 (thermal via)之

熱傳導將熱導至 PCB 另一面之銅層上,則更能增進封裝件之散熱能力。

Figure 14

5.1 導熱通孔的尺寸

理論上 thermal via 數量越多,孔徑越大則導熱的效果也愈好,為考量孔徑太大,

易發生銲錫 凸出 (Solder protrusion)會造成 QFN/DFN 封裝件之站立高度 (Stand-off)太低,

而影響銲 錫接點(Solder Joint)之強度及信賴性,故建議 Thermal Via 之尺寸為:

Via Pitch: 0.8~1.2mm,較佳為 1.0mm

Via Dia.: 0.3~0.33mm,較佳為 0.3mm

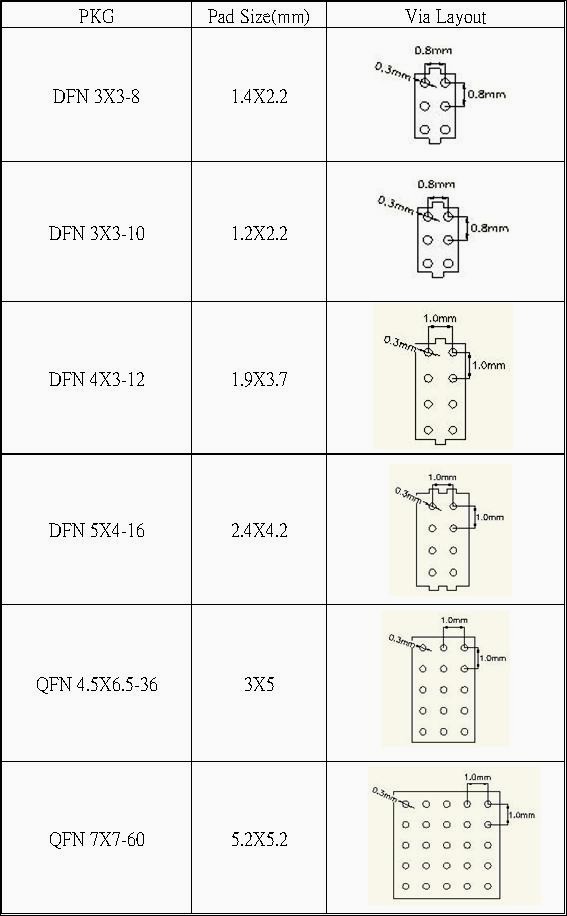

5.2 導熱通孔(thermal via)的安排

依據上述之規則,AMtek 之 QFN/DFN 產品之 thermal via 之安排如表列之舉例。

table 1

5.3 導熱通孔(via)的處理

於迴銲之過程,散熱墊(thermal pad)與外露墊(exposed pad)間之銲錫接合(solder joint)

會因導通孔(thermal via)之存在而發生氣洞(Void),這氣洞將會影響熱的傳導,

故通孔需做 處理以減少氣洞,其中有三種典型之處理方式。

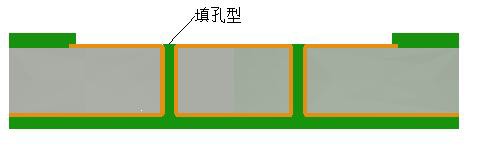

(A) 填孔型: 將通孔以如綠漆之樹脂充填孔洞, 如 Fig.15 所示。此法之發生的氣洞 最少,

惟,因增加之填孔製程,會增加 PCB 的成本。

Fig.15

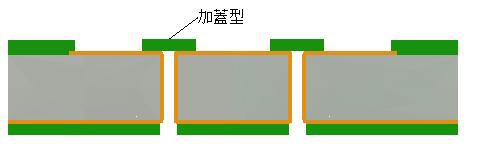

(B) 加蓋型: 將通孔上部以綠漆覆蓋堵住通孔, 如 Fig.16 所示。通常綠漆蓋之直徑

須大於通孔直徑 0.1mm(即 Ø0.4~0.43mm),此法雖不至於增加 pcb 的成本

但缺點會造成散熱墊上之錫膏印刷不易均勻,從而造成散熱墊的銲接氣 洞,造成散熱效率降低。

Fig.16

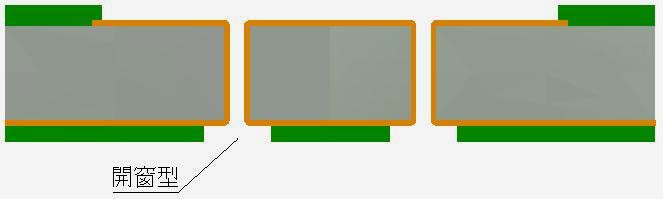

(C)開窗型: 於通孔背面之綠漆做開窗處理,如 Fig.17 所示。通常直徑大於通孔 0.1mm,

供銲錫得流入通孔內, 以減少氣洞之發生,唯, 如銲錫流入太多易造成銲錫凸出(Solder Protrusion),

造成 QFN/DFN 封裝件之站立高度(Stand- off)不足, 影響銲接接點 (Solder Joint)的強度及信賴性,

此缺點可以減 少錫膏量及降迴銲溫度少於 215°C 來克服,由於此法之不會增加 PCB 成本,

且氣洞發生率低及熱傳導較佳的優點,Amtek 建議使用。

Fig.176. 網印(Screen Print)的設計

6.1鋼板 (Stencil)的厚度/材料

6.1.2 厚度之建議

6.1.1 由於 QFN/DFN 之腳間距 (Pitch)極為微細 (Fine Pitch), 故在網印時錫膏量

需謹慎控制以減少銲錫橋接 (solder bridge)的問題,另外為維持銲錫接點(Solder Joint) 之強度及信賴性,

QFN/DFN 銲接後 0.05~0.075mm 之站立高度 (Stand-Off) 是必需的, 因此更需注意鋼板之設計。

a.) Lead Pitch≤0.5mm 厚度用 0.127mm (5mil)

b.) Lead Pitch≥0.65mm 厚度用 0.150mm (6mil)

由於 PCB 板上可能有其他的元件,會用到較厚的鋼板以塗佈適當量的錫膏,

在這種情 況下,AMtek 建議可用分段之方式,分別用不同的鋼板厚度進行不同需求的網印。

當然,在 QFN/DFN 之部分,就需使用 5~6mil 之鋼板厚度了。

6.1.3 鋼板之材料/製作 鋼板可採用銅或不銹鋼,從耐用度的考量,不鏽鋼是建議使用的。

製作上建議使用雷 射切割 (Laser Cut)或蝕刻 (Etch)之方式,最好璧面做拋光處理,

以能獲取較佳的 錫膏釋放能力(paste releasing),當然,開口之璧面做成喇叭口狀 (Tapered) 更可 提高席高釋放力。

6.2 引腳墊 (Finger Pad)之鋼板開口 (Aperture Opening)的設計 為能印出最適當的錫膏量,

鋼板之開口設計是很重要的,其中有兩個參數,將影響網印 品質。

a.) 面積比 (Area Ratio)=開口面積/開口璧 (Wall)的面積 =LW/2T(L+W) b.)深寬比 (Aspect Ratio)=開口寬/厚度=W/T

L(length): 開口長 W(width): 開口寬 T(thickness): 鋼板厚度

為能獲得最好的錫高釋放,較佳地是:a.)Aspect Ratio>1.5

b.)Area Ratio >0.66

AMtek 建議,鋼板開口之尺寸保持與引腳墊 (finger pad)之大小比例為 1:1 即可,因

為此種設計就可以達到 Aspect Ratio>1.5 及 Area Ratio>0.66 之要求。

AMtek 亦建議對於那些引腳墊(finger pad)距離散熱墊(thermal pad)僅有 0.2mm 的 情況,

鋼板開口長度可以適度的縮少 20%,以減少銲錫橋接的情事發生。

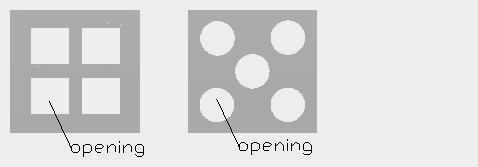

6.3散熱墊 (Thermal Pad)之鋼板開口的設計

大面積的散熱墊 (thermal pad) 佈滿錫膏,於迴銲(Reflow)時, 會因銲錫表面張力的 現象,

將 QFN/DF N 產品抬高 (floating) 而造成 QFN/DFN 之引腳無法接著到 PCB 上,

所以區塊式 (Segmemt)的鋼板開口是必要的,對於 QFN/DFN 產品外露墊(Exposed Pad) 之面積(area),

如果<16mm² 可以採用條列狀 (Slotted)之設計。如 Fig.18 所示。

Fig.18

如果>16mm² 可以採用陣列狀 (Array) 之設計。

Fig.19(A) 其中開口(aperture)之總面積約佔散熱墊 (Thermal Pad)之 50~80%,即可獲至

良好的銲錫覆蓋率(solder coverage)及較少的氣洞及銲錫橋接問題。

(B) 開口間之間距 (Spacing)0.3mm 以上之設計,鋼板是較易製作的。

7.SMT 的製程7.1 濕氣敏感度(Moisture Sensitivity Level ,MSL)AMtek’s QFN/DFN 之相關 MSL 等級,請參考各元件(device)之工程書(data sheet)

7.1.1由於 QFN/DFN 產品是屬塑膠封裝件, 其所用之模壓樹脂 (Epoxy Molding Compound)

是會吸濕的,當 QFN/DFN 產品內部含有濕氣時,在高温的迴銲作業時,

會瞬間蒸發成蒸汽 (vaporized),造成內部有極大的蒸汽壓力,

此壓力會造成產品爆開,即所謂爆米花(pop corn) 現象或內部裂開,

即所謂脫層(delamination)現象。此現象都會造成產品的失能(failure),

故 SMT 上件前, QFN/DFN 產品之濕氣敏感度(MSL)等級是要先確認的。

7.1.2 MSL 是 QFN/DFN 產品之有效壽命期(floor life time)的一種指標,國際規範 JEDEC J-STD-020c,

訂定出 IC 封裝件之 MSL 水準共為 5 級。如 table 2 所示。

table 2

MSL-4

MSL-3

MSL-2A

MSL-2

MSL-1有效壽命

(自乾燥袋取出後)

72 小時

168 小時

192 小時

1 年

不限時間

當 QFN/DFN 等產品,自乾燥袋取出後且在環境温度≦30℃,相對温度≦60℃之情況下 依 MSL 等級的不同,

超過上述各種MSL 之有效壽命期的規定,則 SMT 前之上件前烘烤 是必需,以避免發生爆米花或脫層的現象。

7.1.3 預先烘燒(pre-baking) AMtek 建議 2 種的烘烤條件,如 table 3 所示。

table 3烘烤温度

MSL-4

MSL-3

MSL-2A

MSL-2a.) @ 125℃ 11 小時 9 小時 7 小時 5 小時 b.) @90℃ 37 小時 33 小時 23 小厺 17 小時

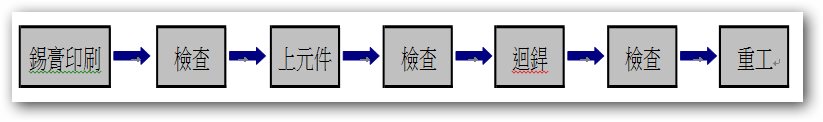

7.2 典型之 SMT 流程

7.2.1 鍚膏材料

由於 QFN/DFN 產品之站立高度(stand-off)很低,迴銲(reflow)後不易清洗,AMtek 建議使用免清洗(noclean)式之鍚膏,是較佳的選擇。

7.3 迴銲溫度曲線(reflow temperature profile)

QFN/DFN 產品之迴銲溫度曲線並無太特殊之需求,僅參考鍚膏供應商的建議曲線即可。

但為發揮此種產品之自動對位(self-alignment)之特性,AMtek 建議迴銲温度不要超過鍚膏材料規定之最高温度。

實際的迴銲溫度曲線,由於受限於鍚膏種類及 PCB 上之元件之密度的不同, 所以 AMtek 無法提供-

建議迴銲溫度曲線供 QFN/DFN 產品使用。但通常上,在升温(ramp)之設定上,

對於像是使用傳統鍚鉛(Sn/Pb)之鍚膏,於預熱段(pre-heat) 建議使用 3℃/sec 或略低之升温速率,

然後再繼續加熱到峯值温度 (peak temp.), 接著後面之冷卻段 (cool down) 以不超過 6℃/sec 之降溫速率即可。

相關的設定,請參考 JEDEC/IPC-Standard J-STD-20a 之建議。

7.3.1 QFN/DFN 之引腳表面鍍材(lead finish)

因應綠色環保之需求,QFN/DFN 之引腳之表面鍍材(lead finish)是使用無鉛(Pb free) 的材料。

它是用電鍍方式將一層鎳/鈀(Ni/Pd)最後加一層薄金(flush Au)鍍於引腳表 面之一種預鍍(PPF, Pre-Plated Frame)製程做成的。

從實際的經驗看,此 PPF 的產品 其迴銲溫度曲線之傾向(trend) 與傳統使用鍚鉛(Sn/Pb)之迴銲曲溫度線是一樣的。

7.4 迴銲後之銲鍚接合的檢查

由於 QFN/DFN 之銲鍚接合是形成在封裝膠體下面,故傳統的外觀檢查方式是不易看出接合狀況。

AMtek 建議使用 X 光之方式來查看,較易判斷銲鍚接合是否開/短路(open or short)。

由於 AMtek’s QFN/DFN 之產品是採用所謂切割(sawed type)製程的方式製成,所以在封裝件膠體側面

之引腳是呈現裸銅的景像(copper exposed),由於銅表面之氧化結果,會造成所謂銲鍚 無法濕潤 (non-wetting) 的現象 ,

所以如 Fig. 20 所示 , 側面引腳銲鍚無法沾鍚或不爬錫 (no-filleting ) 是種可以接受且普遍的現象。

Fig.20

AMtek 建議,如要增加爬鍚高度(fillet height)以增加銲鍚接合強度(solder joint),可以選用含有 較強清洗氧化物之助銲劑(flux)之鍚膏。

7.5 重工(rework)

由於 QFN/DFN 產品之銲鍚接合點是在 QFN/DFN 產品的下面,不像傳統封裝件之銲接點在 外面,

所以要重工並非是易事,再加上此種產品輕、薄、短、小的特質更加增加重工的困難。7.5.1 重工前之烘烤

AMtek 強烈建議在取下整 QFN/DFN 產品前, PCB 需先以 125℃烘烤最少 4 小時,以除去 QFN/DFN 的濕氣,

避免在取下產品的加熱作業時, 產品因濕氣殘留造成爆米花 (pop corn) 或脫層(delamination)現象,而損壞 QFN/DFN 產品。

7.5.2 重工步驟

可嘗試使用傳統 SMD 產品之重工方式,如加熱台、 熱風槍、PCB 之殘鍚刮除/清洗及 鍚膏網印及加熱接合等,

彼些方式已為業界所習用,在此不再詳述。

AMtek 推薦使用 美國 METCAL 公司之 2 種重工之方案(solutions)。

a.)手動重工方式:選用 MX-5041 加熱主機及相關之銲鍚頭(SMT Rework Tip Cartridge)

詳細之技術指引可參考其 MX-5000 系列之 Application note。

b.)自動重工方式:選用 APR-5000 之自動重工機台。相關之資料可上網 www.metcal.com 查尋。

點我下載 QFN_DFN_ApplicationNote.docx

-